A కోన్ క్రషర్కఠినమైన పనులను నిర్వహించడానికి అధిక-గ్రేడ్ పదార్థాలపై ఆధారపడుతుంది, ముఖ్యంగా దానికోన్ క్రషర్ భాగాలు. మాంగనీస్ స్టీల్, ముఖ్యంగా హాడ్ఫీల్డ్ స్టీల్, దీని నిర్మాణంలో ఆధిపత్యం చెలాయిస్తుంది. ఈ పదార్థం అద్భుతమైన దృఢత్వం మరియు దుస్తులు నిరోధకతను అందిస్తుంది, 12% కంటే ఎక్కువ మాంగనీస్ వాడకం సమయంలో గట్టిపడుతుంది. కాస్ట్ ఇనుము మరియు సిరామిక్ మిశ్రమాలు కోన్ క్రషర్ యొక్క మన్నికను కూడా పెంచుతాయి, ఇది అపారమైన ఒత్తిడి మరియు రాపిడి పరిస్థితులను తట్టుకుంటుందని నిర్ధారిస్తుంది.

కీ టేకావేస్

- మాంగనీస్ స్టీల్కోన్ క్రషర్లలో ప్రధాన పదార్థం. ఇది చాలా బలంగా ఉంటుంది మరియు అరిగిపోకుండా నిరోధిస్తుంది.

- సిరామిక్ మిశ్రమాల వంటి బలమైన పదార్థాలు భాగాలను ఎక్కువ కాలం మన్నికగా చేస్తాయి. అవి కోన్ క్రషర్కు కూడా సహాయపడతాయి.బాగా పని చేస్తాయి మరియు తక్కువ ఫిక్సింగ్ అవసరం.

- సరైన పదార్థాలను ఎంచుకోవడం మరియు సెట్టింగులను సర్దుబాటు చేయడం చాలా సహాయపడుతుంది. ఇది క్రషర్ బాగా పనిచేసేలా చేస్తుంది మరియు ఎక్కువ కాలం ఉంటుంది.

కోన్ క్రషర్ భాగాలు మరియు వాటి పదార్థాలు

మాంటిల్ మరియు కాన్కేవ్స్

దిమాంటిల్ మరియు కాన్కేవ్స్ఇవి కీలకమైన కోన్ క్రషర్ భాగాలు, ఇవి నలిగిన పదార్థంతో నేరుగా సంకర్షణ చెందుతాయి. ఈ భాగాలు సాధారణంగా మాంగనీస్ స్టీల్తో తయారు చేయబడతాయి, ఇది ఒత్తిడిలో గట్టిపడుతుంది మరియు ధరించకుండా నిరోధిస్తుంది. మాంటిల్ ప్రధాన షాఫ్ట్ పైన ఉంటుంది, అయితే కాన్కేవ్లు దాని చుట్టూ స్థిర గిన్నెను ఏర్పరుస్తాయి. కలిసి, అవి రాళ్లను కుదించి విచ్ఛిన్నం చేసే క్రషింగ్ చాంబర్ను సృష్టిస్తాయి.

ఈ భాగాల ధరింపు రేట్లు ధాతువు లక్షణాలు మరియు కార్యాచరణ కొలమానాలు వంటి అంశాలపై ఆధారపడి ఉంటాయని పనితీరు నివేదికలు చూపిస్తున్నాయి. కాన్కేవ్ లైనర్లపై అధిక ధరింపు జోన్లు తరచుగా మధ్య మరియు దిగువ వరుసలలో కనిపిస్తాయి, అయితే మాంటిల్ మరింత సమానంగా పంపిణీ చేయబడిన ధరింపును అనుభవిస్తుంది. ఈ భాగాల జీవితాన్ని పొడిగించడానికి మన్నికైన పదార్థాలను ఎంచుకోవడం మరియు క్రషర్ సెట్టింగ్లను ఆప్టిమైజ్ చేయడం యొక్క ప్రాముఖ్యతను ఇది హైలైట్ చేస్తుంది.

ప్రధాన షాఫ్ట్ మరియు అసాధారణ బుషింగ్

దిప్రధాన షాఫ్ట్మరియు విపరీత బుషింగ్ కోన్ క్రషర్ యొక్క ఆపరేషన్కు వెన్నెముక. ప్రధాన షాఫ్ట్ మాంటిల్కు మద్దతు ఇస్తుంది మరియు అణిచివేత శక్తిని బదిలీ చేస్తుంది, అయితే విపరీత బుషింగ్ మాంటిల్ను గైరేటరీ మోషన్లో కదిలించడానికి అనుమతిస్తుంది. ఈ భాగాలు సాధారణంగా అధిక-బలం కలిగిన ఉక్కు మరియు కాంస్య మిశ్రమాలతో రూపొందించబడి అపారమైన ఒత్తిడి మరియు భ్రమణ శక్తులను తట్టుకుంటాయి.

- అసాధారణ బుషింగ్తో సాధారణ సమస్యలు:

- లూబ్రికేటింగ్ ఆయిల్ అధికంగా వేడెక్కడం

- హైడ్రాలిక్ యూనిట్ స్క్రీన్లో కాంస్య ఫైలింగ్లు

- క్రషర్ మొత్తం లాక్అప్

- బుషింగ్ బర్న్అవుట్కు దోహదపడే అంశాలు:

- సరికాని లూబ్రికేషన్

- తప్పు లైనర్లు లేదా తప్పు కాన్ఫిగరేషన్లు

- ఫీడ్ మెటీరియల్లో అదనపు జరిమానాలు

బర్న్అవుట్ సంభవించినప్పుడు, సాంకేతిక నిపుణులు మూల కారణాన్ని గుర్తించాలి, ప్రధాన షాఫ్ట్ను శుభ్రం చేసి పాలిష్ చేయాలి మరియు భర్తీ కోసం దెబ్బతిన్న భాగాలను కొలవాలి. సరైన నిర్వహణ ఈ కోన్ క్రషర్ భాగాలు సమర్థవంతంగా పనిచేస్తాయని మరియు ఎక్కువ కాలం మన్నికగా ఉండేలా చేస్తుంది.

ఫ్రేమ్ మరియు ట్రాంప్ విడుదల యంత్రాంగం

ఈ ఫ్రేమ్ అన్ని కోన్ క్రషర్ భాగాలకు నిర్మాణాత్మక మద్దతును అందిస్తుంది. స్థిరత్వాన్ని నిర్ధారించడానికి మరియు భారీ భారాలను తట్టుకోవడానికి ఇది సాధారణంగా కాస్ట్ స్టీల్ లేదా ఇనుముతో తయారు చేయబడుతుంది. మరోవైపు, ట్రాంప్ రిలీజ్ మెకానిజం, లోహ శిధిలాల వంటి అన్క్రషబుల్ పదార్థాల వల్ల కలిగే నష్టం నుండి క్రషర్ను రక్షిస్తుంది.

ఈ యంత్రాంగం ఒత్తిడిని విడుదల చేయడానికి మరియు అన్క్రష్ చేయలేని పదార్థం సురక్షితంగా గుండా వెళ్ళడానికి హైడ్రాలిక్ వ్యవస్థలను ఉపయోగిస్తుంది. మన్నిక మరియు విశ్వసనీయతను నిర్ధారించడానికి తయారీదారులు తరచుగా ఈ భాగాల కోసం సిరామిక్ మిశ్రమాలు మరియు అధిక-గ్రేడ్ స్టీల్ను ఉపయోగిస్తారు. బాగా రూపొందించబడిన ఫ్రేమ్ మరియు ట్రాంప్ విడుదల విధానం ఆపరేషన్ సమయంలో క్రషర్ యొక్క మొత్తం సామర్థ్యం మరియు భద్రతకు దోహదం చేస్తుంది.

ఈ పదార్థాలు ఎందుకు ఉపయోగించబడతాయి

మన్నిక మరియు దుస్తులు నిరోధకత

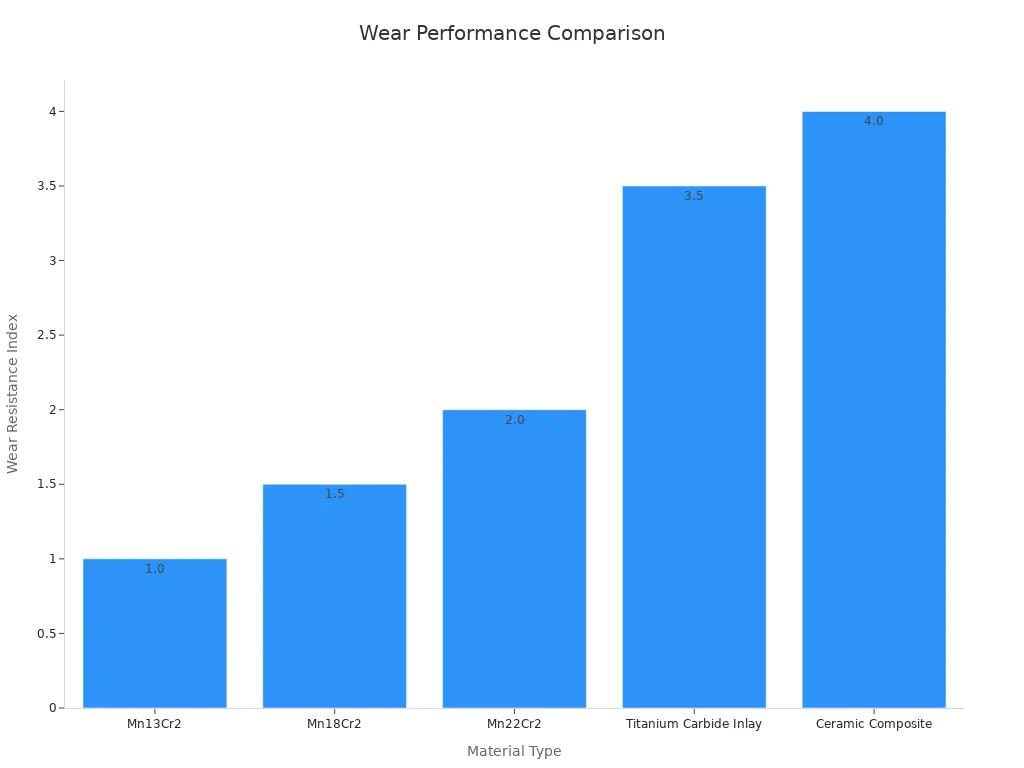

ఆపరేషన్ సమయంలో కోన్ క్రషర్ భాగాలు తీవ్ర అరిగిపోవడాన్ని ఎదుర్కొంటాయి. దీనిని ఎదుర్కోవడానికి, తయారీదారులు ఇలాంటి పదార్థాలను ఉపయోగిస్తారుమాంగనీస్ స్టీల్ మరియు సిరామిక్ మిశ్రమాలు. మాంగనీస్ స్టీల్, ముఖ్యంగా Mn13Cr2 మరియు Mn18Cr2 వంటి గ్రేడ్లు, ఒత్తిడిలో గట్టిపడతాయి, ఇది రాపిడి పదార్థాలను అణిచివేయడానికి అనువైనదిగా చేస్తుంది. మరోవైపు, సిరామిక్ మిశ్రమాలు అల్ట్రా-హై కాఠిన్యాన్ని అందిస్తాయి మరియు డిమాండ్ ఉన్న పరిస్థితుల్లో కూడా వాటి పదునైన అణిచివేత ప్రొఫైల్ను నిర్వహిస్తాయి.

| మెటీరియల్ రకం | కాఠిన్యం (HRC) | దుస్తులు నిరోధకత సూచిక | ప్రభావ నిరోధకత | అంచనా జీవితకాలం (గంటలు) |

|---|---|---|---|---|

| Mn13Cr2 ద్వారా మరిన్ని | 18-22 | 1.0 తెలుగు | ★★★★★ | 800-1200 |

| ఎంఎన్18సిఆర్2 | 22-25 | 1.5 समानिक स्तुत्र 1.5 | ★★★★☆ 💕 | 1200-1800 |

| సిరామిక్ కాంపోజిట్ | 60-65 | 4.0 తెలుగు | ☆☆☆☆☆ | 3000-4000 |

ఈ పదార్థాలు క్రషర్ను తరచుగా భర్తీ చేయకుండానే దీర్ఘకాలిక వాడకాన్ని నిర్వహించగలవని నిర్ధారిస్తాయి, డౌన్టైమ్ మరియు నిర్వహణ ఖర్చులను తగ్గిస్తాయి.

అధిక పీడన అనువర్తనాలకు బలం

కోన్ క్రషర్లు అపారమైన ఒత్తిడిలో పనిచేస్తాయి, ముఖ్యంగా క్వార్ట్జ్ లేదా గ్రానైట్ వంటి గట్టి పదార్థాలను ప్రాసెస్ చేసేటప్పుడు.అధిక బలం కలిగిన ఉక్కు మరియు టైటానియం కార్బైడ్ప్రధాన షాఫ్ట్ మరియు మాంటిల్ వంటి భాగాలకు ఇన్లేలను సాధారణంగా ఉపయోగిస్తారు. ఉదాహరణకు, టైటానియం కార్బైడ్ ఇన్లేలు సాంప్రదాయ పదార్థాలతో పోలిస్తే వేర్ రెసిస్టెన్స్ను 1.8 రెట్లు మరియు ఇంపాక్ట్ టఫ్నెస్ను 8.8 రెట్లు మెరుగుపరుస్తాయి. ఈ బలం క్రషర్ పనితీరులో రాజీ పడకుండా అధిక-పీడన అనువర్తనాలను నిర్వహించగలదని నిర్ధారిస్తుంది.

వివిధ క్రషింగ్ అవసరాలకు అనుగుణంగా ఉండటం

వేర్వేరు క్రషింగ్ పనులకు వివిధ పరిస్థితులకు అనుగుణంగా ఉండే పదార్థాలు అవసరం. ఉదాహరణకు, Mn18Cr2 దాని అద్భుతమైన ప్రభావ నిరోధకత కారణంగా మలినాలతో కూడిన క్రమరహిత పదార్థాలను నిర్వహించడంలో అద్భుతంగా ఉంటుంది. సిరామిక్ మిశ్రమాలు అల్ట్రా-హార్డ్ పదార్థాలను చక్కగా క్రషింగ్ చేయడానికి బాగా సరిపోతాయి. వివిక్త మూలక పద్ధతి (DEM) వంటి సంఖ్యా అనుకరణలను ఉపయోగించి పనితీరు పరీక్షలు, భ్రమణ వేగం మరియు కోన్ కోణాలు వంటి పారామితులను ఆప్టిమైజ్ చేయడం అనుకూలతను మరింత పెంచుతుందని చూపించాయి. ఉదాహరణకు, Y51 కోన్ క్రషర్, 1.5° ప్రీసెషన్ కోణం మరియు 450 రాడ్/నిమిషం భ్రమణ వేగంతో గరిష్ట ఉత్పాదకతను సాధించింది.

సరైన పదార్థాలు మరియు కాన్ఫిగరేషన్లను ఎంచుకోవడం ద్వారా, కోన్ క్రషర్ భాగాలు సామర్థ్యాన్ని కొనసాగిస్తూ విభిన్న కార్యాచరణ డిమాండ్లను తీర్చగలవు.

మెటీరియల్స్ క్రషర్ పనితీరును ఎలా ప్రభావితం చేస్తాయి

మెరుగైన సామర్థ్యం మరియు దీర్ఘాయువు

కోన్ క్రషర్ భాగాలలో ఉపయోగించే పదార్థాలు సామర్థ్యాన్ని మెరుగుపరచడంలో మరియు యంత్రం యొక్క జీవితకాలం పొడిగించడంలో భారీ పాత్ర పోషిస్తాయి. మాంగనీస్ స్టీల్ మరియు సిరామిక్ మిశ్రమాలు వంటి అధిక-నాణ్యత పదార్థాలు భాగాలు త్వరగా అరిగిపోకుండా భారీ-డ్యూటీ వాడకాన్ని నిర్వహించగలవని నిర్ధారిస్తాయి. ఉదాహరణకు, దుస్తులు-నిరోధక పదార్థాలు సాంప్రదాయ పదార్థాల కంటే రెండు నుండి నాలుగు రెట్లు ఎక్కువ కాలం ఉంటాయి, తరచుగా భర్తీ చేయవలసిన అవసరాన్ని తగ్గిస్తాయి.

| ఆధారాలు | వివరణ |

|---|---|

| అధిక-నాణ్యత పదార్థాలు | మన్నికైన భాగాల తయారీకి ఉపయోగిస్తారు. |

| దుస్తులు-నిరోధక పదార్థాలు | మన్నికను మెరుగుపరచండి, 2 నుండి 4 రెట్లు ఎక్కువ కాలం ఉంటుంది. |

మన్నికైన పదార్థాలు ఆపరేషన్ సమయంలో శక్తి నష్టాన్ని కూడా తగ్గిస్తాయి. దృఢమైన పదార్థాలతో నిర్మించిన క్రషర్లు తక్కువ అరిగిపోవడాన్ని అనుభవిస్తాయని అధ్యయనాలు చెబుతున్నాయి, అంటే అవి కాలక్రమేణా వాటి పనితీరును కొనసాగిస్తాయి. ఈ మన్నిక కఠినమైన పరిస్థితుల్లో కూడా క్రషర్ సమర్థవంతంగా పనిచేస్తుందని నిర్ధారిస్తుంది.

| ఆధారాలు | వివరణ |

|---|---|

| అధిక-నాణ్యత కోన్ క్రషర్లు | రాపిడి-నిరోధక పదార్థాలతో చివరి వరకు ఉండేలా రూపొందించబడింది. |

| దృఢమైన పదార్థాలు | తక్కువ తరుగుదలకు దారితీస్తుంది, సామర్థ్యాన్ని మెరుగుపరుస్తుంది. |

తగ్గిన నిర్వహణ మరియు డౌన్టైమ్

తరచుగా నిర్వహణ చేయడం వల్ల కార్యకలాపాలకు అంతరాయం కలుగుతుంది మరియు ఖర్చులు పెరుగుతాయి. బలమైన మరియు ధరించడానికి నిరోధక పదార్థాలను ఉపయోగించడం ద్వారా, తయారీదారులు మరమ్మతుల అవసరాన్ని తగ్గిస్తారు. ఉదాహరణకు, మాంగనీస్ స్టీల్ ఒత్తిడిలో గట్టిపడుతుంది, ఇది మాంటిల్ మరియు కాన్కేవ్స్ వంటి భాగాలకు అనువైనదిగా చేస్తుంది. ఈ లక్షణం ధరించే రేటును తగ్గిస్తుంది, క్రషర్ అంతరాయాలు లేకుండా ఎక్కువసేపు పనిచేయడానికి అనుమతిస్తుంది.

1982లో జరిగిన ఒక పెద్ద-స్థాయి అధ్యయనం ఉత్పత్తి క్రషర్ల విచ్ఛిన్న శక్తి మరియు ధాతువు పగులు లక్షణాలను కొలుస్తుంది. అధిక-నాణ్యత గల పదార్థాలను ఉపయోగించడం వల్ల కార్యాచరణ ఆటంకాలు గణనీయంగా తగ్గుతాయని ఫలితాలు చూపించాయి. అధ్యయనం నుండి నమూనాలను అధిక-శక్తి లోలకం విధానాలతో పరీక్షించారు, ఇది తీవ్రమైన పరిస్థితులను తట్టుకునే పదార్థాల సామర్థ్యాన్ని నిర్ధారిస్తుంది.

అదనంగా, మెటీరియల్ ఎంపిక క్రషర్ వివిధ కుహర స్థాయిలను ఎంత బాగా నిర్వహిస్తుందనే దానిపై ప్రభావం చూపుతుంది. పూర్తి కుహరాలు మరియు హార్డ్ రాక్ పదార్థాలతో పనిచేసే క్రషర్లు మెరుగైన ఉత్పత్తి సామర్థ్యాన్ని చూపుతాయి. మరోవైపు, మృదువైన రాతి పదార్థాలతో తక్కువ-కుహర కార్యకలాపాలు తరచుగా వేరియబుల్ పనితీరుకు దారితీస్తాయి, దీనికి తరచుగా సర్దుబాట్లు అవసరం.

| కుహరం స్థాయి | మెటీరియల్ రకం | గమనించిన ప్రభావాలు |

|---|---|---|

| తక్కువ కుహరం | సాఫ్ట్ రాక్ | పెరిగిన విద్యుత్ వినియోగం. |

| అధిక కుహరం | హార్డ్ రాక్ | మెరుగైన తగ్గింపు లక్షణాలు. |

మెరుగైన క్రషింగ్ ఖచ్చితత్వం

సరైన పదార్థాలు క్రషింగ్ ప్రక్రియ యొక్క ఖచ్చితత్వాన్ని కూడా పెంచుతాయి. ఉదాహరణకు, సిరామిక్ మిశ్రమాలు దీర్ఘకాలిక ఉపయోగం తర్వాత కూడా వాటి పదునైన క్రషింగ్ ప్రొఫైల్ను నిర్వహిస్తాయి. ఈ స్థిరత్వం క్రషర్ ఏకరీతి-పరిమాణ పదార్థాలను ఉత్పత్తి చేస్తుందని నిర్ధారిస్తుంది, ఇది నిర్మాణం మరియు మైనింగ్ వంటి పరిశ్రమలకు చాలా ముఖ్యమైనది.

ఆటోమేటిక్ సైజు తగ్గింపు నియంత్రణ వ్యవస్థలు ఖచ్చితత్వాన్ని మరింత మెరుగుపరుస్తాయి. ఈ వ్యవస్థలతో కూడిన క్రషర్లు పనితీరు కొలమానాల్లో 38-46% తక్కువ వైవిధ్యాన్ని అనుభవిస్తాయి. స్థిరమైన ఉత్పత్తి సగటు సర్క్యూట్ పనితీరును 12-16% పెంచుతుంది, ఇది క్రషర్ను మరింత నమ్మదగినదిగా చేస్తుంది.

| కీలక ఫలితాలు | పనితీరుపై ప్రభావం |

|---|---|

| ఆటోమేటిక్ సైజు తగ్గింపు నియంత్రణ | పనితీరు కొలమానాల్లో 38-46% తక్కువ వైవిధ్యం. |

| ఉత్పత్తిలో స్థిరత్వం | సర్క్యూట్ పనితీరులో 12-16% పెరుగుదల. |

అధునాతన పదార్థాలను ఖచ్చితమైన ఇంజనీరింగ్తో కలపడం ద్వారా, కోన్ క్రషర్ భాగాలు అసాధారణ పనితీరును అందిస్తాయి. ఈ కలయిక క్రషింగ్ ఖచ్చితత్వాన్ని మెరుగుపరచడమే కాకుండా, యంత్రం వివిధ అనువర్తనాల డిమాండ్లను తీరుస్తుందని కూడా నిర్ధారిస్తుంది.

కోన్ క్రషర్లలో ఉపయోగించే పదార్థాలు వాటి మన్నిక మరియు సామర్థ్యానికి చాలా ముఖ్యమైనవి. మాంగనీస్ స్టీల్, కార్బన్ స్టీల్, సిరామిక్ కాంపోజిట్లు మరియు కాస్ట్ స్టీల్ ఈ యంత్రాలు కఠినమైన అనువర్తనాలను నిర్వహించగలవని మరియు కాలక్రమేణా అరిగిపోకుండా నిరోధించగలవని నిర్ధారిస్తాయి.

- కోన్ క్రషర్లు శక్తి సామర్థ్యాన్ని 10-30% మెరుగుపరుస్తాయి, నిర్వహణ ఖర్చులను తగ్గిస్తాయి.

- చాంబర్ డిజైన్లో వైవిధ్యాలు ఉన్నప్పటికీ, క్రషర్లు ఒకే పదార్థ పరిమాణానికి స్థిరమైన ఉత్పాదకతను నిర్వహిస్తాయి.

- మెరుగైన పనితీరు మరియు దీర్ఘాయువు కోసం వేర్ పార్ట్స్ మరియు ఛాంబర్ కాన్ఫిగరేషన్లను ఆప్టిమైజ్ చేయడాన్ని పరిశ్రమ నిపుణులు నొక్కి చెబుతున్నారు.

సరైన మెటీరియల్ ఎంపిక క్రషర్ విశ్వసనీయతను పెంచడమే కాకుండా, ఏటా 1.3 మిలియన్ టన్నులకు పైగా రాయిని ప్రాసెస్ చేయాలనే మైనింగ్ పరిశ్రమ డిమాండ్కు మద్దతు ఇస్తుంది. డిజైన్ మరియు ఆపరేషనల్ వేరియబుల్స్ను బ్యాలెన్స్ చేయడం ద్వారా, కోన్ క్రషర్లు విభిన్న అప్లికేషన్లలో స్థిరమైన ఫలితాలను అందిస్తాయి.

ఎఫ్ ఎ క్యూ

అత్యంత ముఖ్యమైన కోన్ క్రషర్ భాగాలు ఏమిటి?

మాంటిల్, కాన్కేవ్స్, మెయిన్ షాఫ్ట్, ఎక్సెన్ట్రిక్ బుషింగ్ మరియు ఫ్రేమ్ అనేవి కీలకమైన భాగాలు. ప్రతి భాగం క్రషింగ్ ప్రక్రియలో కీలక పాత్ర పోషిస్తుంది.

కోన్ క్రషర్ భాగాల పనితీరును పదార్థాలు ఎలా ప్రభావితం చేస్తాయి?

అధిక నాణ్యత గల పదార్థాలు మన్నికను మెరుగుపరుస్తాయి,దుస్తులు తగ్గించండి, మరియు సామర్థ్యాన్ని పెంచుతాయి. కఠినమైన పరిస్థితుల్లో కూడా క్రషర్ సజావుగా పనిచేసేలా ఇవి నిర్ధారిస్తాయి.

కోన్ క్రషర్ భాగాలలో మాంగనీస్ స్టీల్ను సాధారణంగా ఎందుకు ఉపయోగిస్తారు?

మాంగనీస్ స్టీల్ ఒత్తిడిలో గట్టిపడుతుంది, ఇది రాపిడి పదార్థాలను అణిచివేయడానికి అనువైనదిగా చేస్తుంది. దీని మన్నిక మాంటిల్ మరియు కాన్కేవ్స్ వంటి కీలక భాగాల జీవితకాలాన్ని పొడిగిస్తుంది.

పోస్ట్ సమయం: జూన్-03-2025