ప్రజలు భర్తీ చేసినప్పుడు భద్రత మొదట వస్తుంది.క్రషర్ దుస్తులు భాగాలు. కార్మికులు సరైన సాధనాలు మరియు వ్యక్తిగత రక్షణ పరికరాలను ఉపయోగిస్తారు. వారు తయారీదారు మార్గదర్శకాలను అనుసరిస్తారుకోన్ క్రషర్ భాగాలు, దవడ క్రషర్ దవడ ప్లేట్ మాంగనీస్ స్టీల్, మరియుకాంస్య భాగాలు. జట్లు తనిఖీ చేస్తాయిజా క్రషర్ పిట్మ్యాన్పని ప్రారంభించే ముందు. తప్పులు ప్రమాదాలకు దారితీయవచ్చు.

కీ టేకావేస్

- ప్రమాదాలను నివారించడానికి మరియు కార్మికుల భద్రతను నిర్ధారించడానికి క్రషర్ యొక్క దుస్తులు తొలగిపోయే భాగాలను మార్చే ముందు ఎల్లప్పుడూ దాన్ని మూసివేసి లాక్ చేయండి.

- సరైన సాధనాలు, వ్యక్తిగత రక్షణ పరికరాలను ఉపయోగించండి మరియు దశలవారీ తొలగింపు మరియు సంస్థాపనా విధానాలను అనుసరించండికార్మికులు మరియు పరికరాలు రెండింటినీ రక్షించండి.

- భద్రతను మెరుగుపరచడానికి, పనిలోపనిని తగ్గించడానికి మరియు బృంద సభ్యుల మధ్య స్పష్టమైన కమ్యూనికేషన్ మరియు క్రమ శిక్షణను నిర్వహించండి.క్రషర్ భాగాల జీవితాన్ని పొడిగించండి.

సేఫ్ క్రషర్ వేర్ పార్ట్స్ రీప్లేస్మెంట్ కోసం తయారీ

యంత్రాన్ని మూసివేయడం మరియు ఐసోలేషన్ చేయడం

ఎవరైనా క్రషర్ను తాకే ముందు, యంత్రం పూర్తిగా ఆపివేయబడిందని వారు నిర్ధారించుకోవాలి. బృందాలు పరికరాలను మూసివేసి, ఏదైనా విద్యుత్ వనరు నుండి దానిని వేరు చేస్తాయి. ఈ దశ ప్రమాదవశాత్తు ప్రారంభమయ్యే వాటి నుండి ప్రతి ఒక్కరినీ సురక్షితంగా ఉంచుతుంది. కార్మికులు వారికి అవసరమైన అన్ని సాధనాలు మరియు భర్తీ భాగాలను సేకరిస్తారు. తరువాత సమస్యలను కలిగించే ఏదైనా నష్టం కోసం వారు ఆ ప్రాంతాన్ని కూడా తనిఖీ చేస్తారు.

చిట్కా:ప్రారంభించడానికి ముందు ఎల్లప్పుడూ సరైన వ్యక్తిగత రక్షణ పరికరాలు (PPE) ధరించండి. వీటిలో హార్డ్ టోపీలు, భద్రతా గ్లాసెస్, చేతి తొడుగులు, స్టీల్-టోడ్ బూట్లు మరియు అధిక దృశ్యమానత చొక్కాలు ఉన్నాయి. శబ్దం ఉన్న ప్రాంతాలలో వినికిడి రక్షణ కూడా ముఖ్యం.

లాకౌట్/ట్యాగౌట్ విధానాలు

లాకౌట్/ట్యాగౌట్ (LOTO) విధానాలు కార్మికులను ఊహించని శక్తి విడుదలల నుండి రక్షిస్తాయి. బృందాలు స్విచ్లు మరియు వాల్వ్లను భద్రపరచడానికి లాక్లు మరియు ట్యాగ్లను ఉపయోగిస్తాయి. ఎవరూ పొరపాటున క్రషర్ను ఆన్ చేయలేరని వారు నిర్ధారిస్తారు. ప్రతి కార్మికుడు విద్యుత్ వనరుపై వారి స్వంత లాక్ మరియు ట్యాగ్ను ఉంచుతారు. ఈ విధంగా, యంత్రంలో ఎవరు పని చేస్తున్నారో అందరికీ తెలుస్తుంది.

- LOTO దశల్లో సాధారణంగా ఇవి ఉంటాయి:

- క్రషర్ను మూసివేయండి.

- అన్ని శక్తి వనరులను వేరుచేయండి.

- ప్రతి మూలాన్ని లాక్ చేసి ట్యాగ్ చేయండి.

- యంత్రం ప్రారంభం కాలేదని నిర్ధారించడానికి పరీక్షించండి.

పని స్థలాన్ని క్లియర్ చేయడం మరియు నిర్వహించడం

శుభ్రమైన మరియు వ్యవస్థీకృత కార్యస్థలం ప్రమాదాలను నివారించడానికి సహాయపడుతుంది. కార్మికులు ఆ ప్రాంతం నుండి శిథిలాలు, పనిముట్లు మరియు మిగిలిపోయిన పదార్థాలను తొలగిస్తారు. వారు సరైన లైటింగ్ను ఏర్పాటు చేస్తారు మరియు నడక మార్గాలు స్పష్టంగా ఉన్నాయని నిర్ధారిస్తారు. భారీ పనుల కోసం జట్లు హాయిస్ట్లు లేదా స్లింగ్ల వంటి సరైన లిఫ్టింగ్ గేర్ను ఉపయోగిస్తాయి.క్రషర్ దుస్తులు భాగాలు. మంచి సంస్థ ప్రతి ఒక్కరూ వేగంగా మరియు సురక్షితంగా పని చేయడానికి సహాయపడుతుంది.

అరిగిపోయిన క్రషర్ వేర్ భాగాలను గుర్తించడం

దృశ్య తనిఖీ పద్ధతులు

సమస్యలను గుర్తించడానికి బృందాలు దృశ్య తనిఖీని మొదటి దశగా ఉపయోగిస్తాయిక్రషర్ దుస్తులు భాగాలు. వారు బ్రష్లు, ఎయిర్ కంప్రెషర్లు లేదా వాటర్ జెట్లతో భాగాలను శుభ్రం చేస్తారు. ఇది వారికి పగుళ్లు, చిప్స్ లేదా అసమాన ఉపరితలాలను చూడటానికి సహాయపడుతుంది. కార్మికులు మెరిసే మచ్చలు, పొడవైన కమ్మీలు లేదా తప్పిపోయిన భాగాల కోసం చూస్తారు. వారు కాలిపర్లు లేదా గేజ్లతో అరిగిపోయిన ప్రాంతాల లోతు మరియు పరిమాణాన్ని కొలుస్తారు. ప్రతి భాగం యొక్క ఫిట్ మరియు అలైన్మెంట్ను తనిఖీ చేయడం వల్ల సమస్యలను ముందుగానే గుర్తించడంలో సహాయపడుతుంది. క్రమం తప్పకుండా శుభ్రపరచడం మరియు తనిఖీ చేయడం వల్ల సమస్య మరింత తీవ్రమయ్యే ముందు సులభంగా కనుగొనవచ్చు.

చిట్కా:వివరణాత్మక నిర్వహణ లాగ్ను ఉంచడం వలన బృందాలు తనిఖీలు మరియు భర్తీలను ట్రాక్ చేయడంలో సహాయపడతాయి. ఈ రికార్డ్ ప్రణాళికను సులభతరం చేస్తుంది మరియు దుస్తులు ధరించే నమూనాలను గుర్తించడంలో సహాయపడుతుంది.

దుస్తులు మరియు నష్టం సంకేతాలను గుర్తించడం

క్రషర్ ధరించే భాగాలకు శ్రద్ధ అవసరమని సూచించే సాధారణ సంకేతాల కోసం కార్మికులు వెతుకుతారు. ఈ సంకేతాలలో సన్నబడటం, లోతైన గీతలు మరియు విరిగిన అంచులు ఉంటాయి. కొన్నిసార్లు, భాగాలు ఆపరేషన్ సమయంలో అసమాన దుస్తులు లేదా వింత శబ్దాలను చూపుతాయి. బృందాలు వదులుగా ఉన్న బోల్ట్లు లేదా తప్పుగా అమర్చబడిన ముక్కల కోసం తనిఖీ చేస్తాయి. వారు కంపనం లేదా పనితీరులో మార్పుల కోసం కూడా చూస్తారు. భర్తీ చేయవలసిన అత్యంత సాధారణ భాగాలలో మాంగనీస్ స్టీల్ జా ప్లేట్లు, క్రోమియం స్టీల్ లైనర్లు మరియు అల్లాయ్ స్టీల్ భాగాలు ఉన్నాయి.

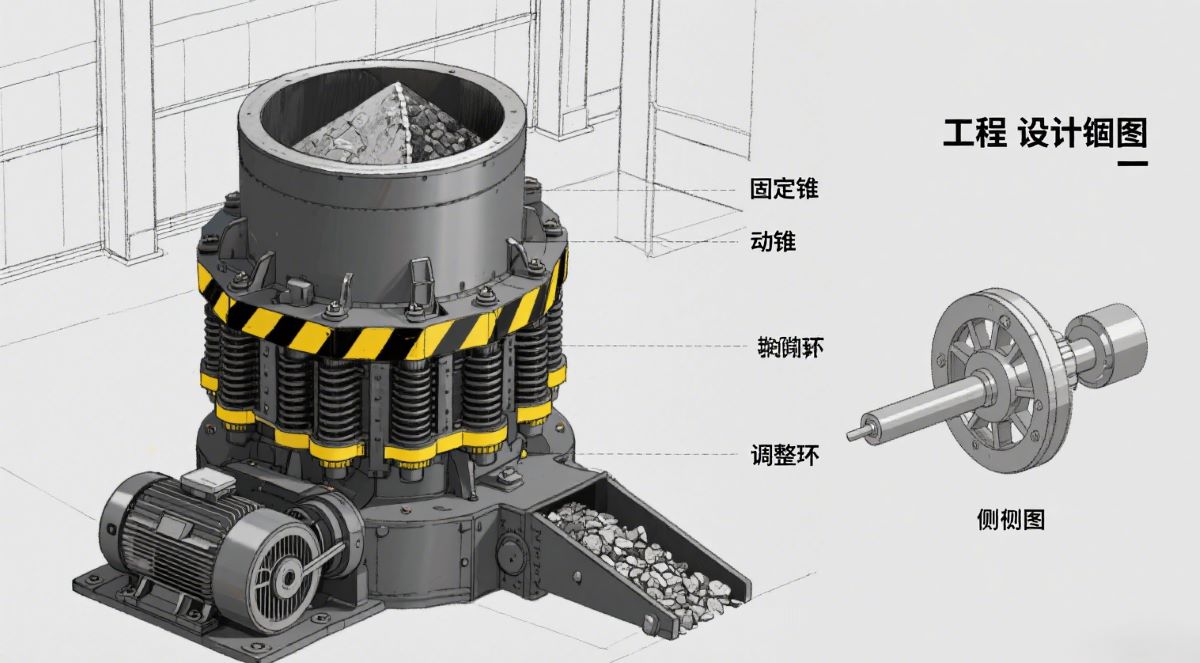

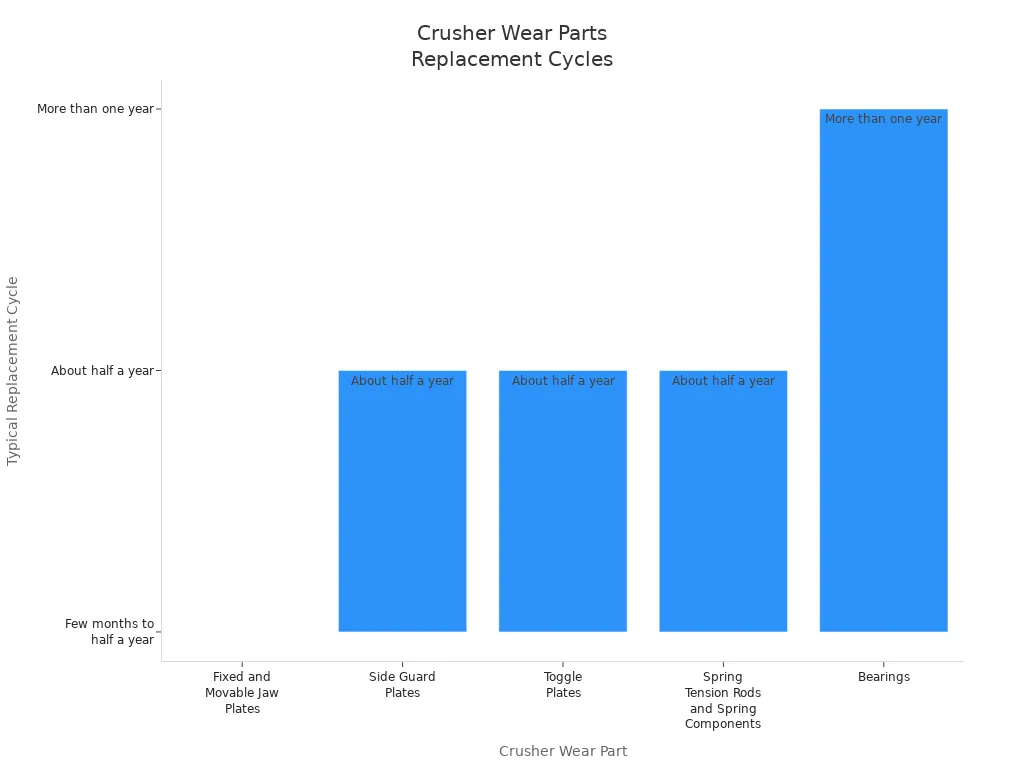

| క్రషర్ వేర్ పార్ట్ | ఫంక్షన్ / పాత్ర | దుస్తులు లక్షణాలు మరియు కారణం | సాధారణ భర్తీ చక్రం |

|---|---|---|---|

| స్థిర మరియు కదిలేదవడ ప్లేట్లు | క్రషింగ్ సమయంలో భారీ ప్రభావ భారాన్ని మోయగల ప్రధాన పని భాగాలు | పదే పదే ప్రభావం మరియు ఘర్షణ కారణంగా ముఖ్యంగా మధ్య మరియు దిగువ భాగాలలో తీవ్రమైన దుస్తులు | వినియోగం మరియు పదార్థ కాఠిన్యాన్ని బట్టి కొన్ని నెలల నుండి అర్ధ సంవత్సరం వరకు |

| సైడ్ గార్డ్ ప్లేట్లు | క్రషర్ బాడీని పదార్థ ప్రభావం నుండి రక్షించండి | భౌతిక ప్రభావం నుండి ధరించడం | దాదాపు అర్ధ సంవత్సరం, వినియోగ తీవ్రతను బట్టి మారుతుంది |

| ప్లేట్లను టోగుల్ చేయండి | కదిలే మరియు స్థిర దవడ ప్లేట్లను కనెక్ట్ చేయండి; నష్టాన్ని నివారించడానికి భీమా భాగాలుగా పనిచేస్తాయి. | క్రషర్ను రక్షించడానికి ఓవర్లోడ్ కింద బ్రేక్ చేయడం; తక్కువ ఘర్షణతో స్లైడింగ్ కాంటాక్ట్ | దాదాపు అర్థ సంవత్సరం |

| స్ప్రింగ్ టెన్షన్ రాడ్లు మరియు స్ప్రింగ్ భాగాలు | సర్దుబాటు సీటు మరియు వెనుక మద్దతు ప్లేట్ను కనెక్ట్ చేయండి; స్థిరత్వాన్ని కాపాడుకోండి మరియు కంపనాన్ని గ్రహిస్తుంది. | బఫర్ వైబ్రేషన్ మరియు ప్రభావం; అరిగిపోవడం లేదా దెబ్బతినడం వల్ల సకాలంలో భర్తీ అవసరం. | దాదాపు అర్థ సంవత్సరం |

| బేరింగ్లు | ఆపరేషన్ సమయంలో రేడియల్ లోడ్లను భరించండి | దీర్ఘకాలిక అధిక భారం కింద ధరించడం; తనిఖీ మరియు భర్తీ అవసరం. | సాధారణంగా ఒక సంవత్సరం కంటే ఎక్కువ |

భర్తీ సమయాన్ని నిర్ణయించడం

పరికరాల సరఫరాదారులతో బృందాలు దుస్తులు ధరించే నమూనాలను అర్థం చేసుకోవడానికి మరియు నిర్వహణ షెడ్యూల్లను ఏర్పాటు చేయడానికి పని చేస్తాయి. భాగాలను సరిపోల్చడానికి మరియు వైఫల్య ప్రమాదాన్ని తగ్గించడానికి వారు తరచుగా మాంటిల్ మరియు కోన్ లైనర్లను ఒకే సమయంలో భర్తీ చేస్తారు. దుస్తులు ధరలను పర్యవేక్షించడం మరియు భర్తీలను ప్లాన్ చేయడం వల్ల పార్ట్ లైఫ్ను పెంచుకోవడానికి మరియు డౌన్టైమ్ను తగ్గించడానికి సహాయపడుతుంది. క్రమం తప్పకుండా తనిఖీలు, శుభ్రపరచడం మరియు నివారణ నిర్వహణ - లూబ్రికేషన్ మరియు అలైన్మెంట్ తనిఖీలు వంటివి - క్రషర్లను సురక్షితంగా నడుపుతూ ఉంటాయి. తరచుగా తనిఖీలు జట్లకు సమస్యలను ముందుగానే గుర్తించడంలో మరియు ఖరీదైన మరమ్మతులను నివారించడంలో సహాయపడతాయి.

క్రషర్ వేర్ భాగాలను సురక్షితంగా తొలగించడం మరియు ఇన్స్టాల్ చేయడం

3లో 3వ విధానం: సరైన సాధనాలు మరియు సామగ్రిని ఉపయోగించడం

సరైన సాధనాలను ఎంచుకోవడం వలన భద్రత మరియు సామర్థ్యంలో పెద్ద తేడా ఉంటుంది. క్రషర్ వేర్ భాగాలను తొలగించి ఇన్స్టాల్ చేయడానికి బృందాలు రెంచెస్, టార్క్ రెంచెస్ మరియు అలైన్మెంట్ సాధనాలను ఉపయోగిస్తాయి. క్రేన్లు లేదా హాయిస్ట్లు వంటి లిఫ్టింగ్ పరికరాలు గాయం ప్రమాదం లేకుండా బరువైన దవడ ప్లేట్లను తరలించడంలో సహాయపడతాయి. చాలా సైట్లు ఇప్పుడు లాక్లిఫ్ట్™ మరియు సేఫ్-టి లిఫ్ట్™ వంటి ప్రత్యేక లిఫ్టింగ్ వ్యవస్థలను ఉపయోగిస్తున్నాయి. ఈ వ్యవస్థలు కఠినమైన ఆస్ట్రేలియన్ ప్రమాణాలను అనుసరిస్తాయి మరియు కార్మికులు వెల్డింగ్ లిఫ్టింగ్ లగ్లను నివారించడానికి సహాయపడతాయి, ఇది ప్రమాదకరం. లాక్లిఫ్ట్™ పేటెంట్ పొందిన టార్చ్ రింగ్ను ఉపయోగిస్తుంది, ఇది ప్రక్రియను వేగవంతం మరియు సురక్షితంగా చేస్తుంది. సేఫ్-టి లిఫ్ట్™ కార్మికులు క్రషింగ్ చాంబర్లోకి ప్రవేశించకుండా లైనర్లను తొలగించడానికి అనుమతిస్తుంది, ఇది ప్రతి ఒక్కరినీ హాని నుండి దూరంగా ఉంచుతుంది.

చిట్కా:ప్రారంభించడానికి ముందు ఎల్లప్పుడూ ఉపకరణాలు మరియు వ్యక్తిగత రక్షణ పరికరాలను తనిఖీ చేయండి. హార్డ్ టోపీలు, భద్రతా గాగుల్స్, చేతి తొడుగులు, స్టీల్-టోడ్ బూట్లు మరియు దుమ్ము ముసుగులు పడిపోతున్న శిధిలాలు మరియు దుమ్ము నుండి రక్షిస్తాయి.

దశలవారీ తొలగింపు ప్రక్రియ

స్పష్టమైన తొలగింపు ప్రక్రియ ప్రతి ఒక్కరినీ సురక్షితంగా ఉంచుతుంది మరియు పరికరాలకు నష్టం జరగకుండా చేస్తుంది. ప్రముఖ తయారీదారులు ఈ దశలను సిఫార్సు చేస్తున్నారు:

- విద్యుత్తును డిస్కనెక్ట్ చేసి, లాకౌట్/ట్యాగౌట్ పరికరాలను వర్తింపజేయండి. ఇది క్రషర్ ప్రమాదవశాత్తు స్టార్ట్ కాకుండా ఆపుతుంది.

- యంత్రం ఆపివేయబడిందని మరియు కదిలే భాగాలన్నీ ఆగిపోయాయని నిర్ధారించుకోవడానికి దాన్ని ప్రారంభించడానికి ప్రయత్నించండి.

- సరైన సాధనాలతో భద్రతా కవర్లు లేదా ప్యానెల్లను తొలగించండి.

- క్రిస్క్రాస్ నమూనాలో బోల్ట్లను విప్పు. ఇది భాగాలపై ఒత్తిడిని నివారిస్తుంది.

- పాత లైనర్లు లేదా దవడ ప్లేట్లను జాగ్రత్తగా తొలగించడానికి లిఫ్టింగ్ పరికరాలను ఉపయోగించండి.

- తొలగించబడిన భాగాలలో పగుళ్లు లేదా నష్టం కోసం తనిఖీ చేయండి. ఏదైనా అసాధారణంగా ఉంటే రాయండి.

- తుప్పు, గ్రీజు లేదా చెత్తను తొలగించడానికి మౌంటు ఉపరితలాలను శుభ్రం చేయండి.

ఈ దశలను అనుసరించడం వలన జట్లు తప్పులను నివారించడంలో సహాయపడతాయి మరియుక్రషర్ దుస్తులు భాగాలుతదుపరి సంస్థాపనకు మంచి స్థితిలో ఉంది.

కొత్త వేర్ పార్ట్లను సురక్షితంగా ఇన్స్టాల్ చేయడం

సరైన ఇన్స్టాలేషన్ సురక్షితమైన తొలగింపుతో సమానంగా ముఖ్యమైనది. బృందాలు కొత్త క్రషర్ వేర్ భాగాలను అలైన్మెంట్ సాధనాలను ఉపయోగించి వరుసలో ఉంచుతాయి. అవి తయారీదారు సిఫార్సు చేసిన టార్క్కు బోల్ట్లను బిగిస్తాయి. ఇది తప్పుగా అమర్చడాన్ని నివారిస్తుంది, ఇది అసమాన దుస్తులు లేదా పరికరాల వైఫల్యానికి కూడా కారణమవుతుంది. సరైన పదార్థాలను ఉపయోగించడం మరియు సూచనలను పాటించడం వల్ల వేడెక్కడం, కంపనం మరియు అడ్డంకులు నివారించబడతాయి. బృందాలు సరైన లూబ్రికేషన్ కోసం కూడా తనిఖీ చేస్తాయి మరియు అన్ని సెన్సార్లు మరియు నియంత్రణ వ్యవస్థలు పనిచేస్తున్నాయని నిర్ధారించుకుంటాయి. ఈ దశలను దాటవేయడం వలన అధిక నిర్వహణ ఖర్చులు మరియు ఎక్కువ డౌన్టైమ్కు దారితీయవచ్చు.

గమనిక:తప్పుగా అమర్చబడిన లేదా సరిగ్గా ఇన్స్టాల్ చేయని భాగాలు త్వరగా అరిగిపోతాయి మరియు క్రషర్కు నష్టం కలిగించవచ్చు. ఎల్లప్పుడూ అలైన్మెంట్ మరియు బోల్ట్ బిగుతును రెండుసార్లు తనిఖీ చేయండి.

జట్టు సమన్వయం మరియు కమ్యూనికేషన్

మంచి జట్టుకృషి పనిని సురక్షితంగా మరియు సమర్థవంతంగా ఉంచుతుంది. షట్డౌన్ ఆప్టిమైజేషన్ ప్రోగ్రామ్లు ప్రణాళిక, శిక్షణ మరియు స్పష్టమైన కమ్యూనికేషన్ జట్లు వేగంగా మరియు తక్కువ తప్పులతో పూర్తి చేయడానికి సహాయపడతాయని చూపిస్తున్నాయి. ప్రతి వ్యక్తికి వారి పాత్ర తెలుసు మరియు ప్రతి ఒక్కరూ ఒకే భద్రతా దశలను అనుసరిస్తారు. జట్లు క్లిష్టమైనవి కాని పనులను తీసివేసి, అత్యంత ముఖ్యమైన వాటిపై దృష్టి పెడతాయి. కొన్ని గనులలో, మెరుగైన సమన్వయం షట్డౌన్ సమయాన్ని దాదాపు సగానికి తగ్గించింది. ప్రతి ఒక్కరూ సమకాలీకరణలో ఉన్నప్పుడు మాత్రమే సాధారణ తనిఖీలు మరియు నిర్వహణ షెడ్యూల్లు పనిచేస్తాయి. క్రషర్ వేర్ భాగాలను సురక్షితంగా మరియు సమయానికి భర్తీ చేయడానికి ఆపరేటర్లు, నిర్వహణ కార్మికులు మరియు నిపుణులు కలిసి పనిచేయాలి.

ప్రతి ఒక్కరూ కమ్యూనికేట్ చేసుకుని ఒక బృందంగా పనిచేసినప్పుడు, ప్రమాదాల ప్రమాదం తగ్గుతుంది మరియు క్రషర్ మెరుగ్గా నడుస్తుంది.

క్రషర్ వేర్ భాగాల భర్తీ తర్వాత తనిఖీలు

పరీక్ష మరియు ప్రారంభ ఆపరేషన్

కొత్త క్రషర్ వేర్ భాగాలను ఇన్స్టాల్ చేసిన తర్వాత, బృందం జాగ్రత్తగా టెస్ట్ రన్తో ప్రారంభించాలి. వారు క్రషర్ను ఆపివేసి, లాక్ చేసి ఉంచుతూ, ప్రతి భాగం యొక్క బరువును తనిఖీ చేస్తారు మరియు లిఫ్టింగ్ పరికరాలు దానిని నిర్వహించగలవని నిర్ధారిస్తారు. కార్మికులు భాగాలను భద్రపరచడానికి మరియు లిఫ్టింగ్ రంధ్రాలను తనిఖీ చేయడానికి ప్రత్యేక సాధనాలను ఉపయోగిస్తారు.చీక్ ప్లేట్లు. క్రషర్ ప్రారంభమైనప్పుడు, వారు వింత శబ్దాలు వింటారు మరియు ఏదైనా కంపనం కోసం చూస్తారు. వారు ఉత్పత్తి పరిమాణం మరియు నాణ్యతను తనిఖీ చేస్తారు. ఏదైనా తప్పుగా అనిపిస్తే, వారు యంత్రాన్ని ఆపి సమస్యల కోసం చూస్తారు. చమురు స్థాయిలు మరియు పీడనం సరిగ్గా ఉన్నాయని నిర్ధారించుకోవడానికి బృందాలు లూబ్రికేషన్ వ్యవస్థను కూడా తనిఖీ చేస్తాయి. ఈ మొదటి పరీక్ష సమస్యలు పెద్ద సమస్యలుగా మారకముందే వాటిని పట్టుకోవడంలో సహాయపడుతుంది.

తుది తనిఖీ మరియు సర్దుబాట్లు

తుది తనిఖీలో ప్రతిదీ సరిగ్గా పనిచేస్తుందని నిర్ధారించుకుంటారు. కార్మికులు రోటర్లు, లైనర్లు, బేరింగ్లు మరియు చీక్ ప్లేట్లు వంటి అన్ని కీలకమైన భాగాలను పరిశీలిస్తారు. వారు నష్టం లేదా అరిగిపోయిన సంకేతాల కోసం శోధిస్తారు. బోల్ట్లు మరియు ఫాస్టెనర్లు గట్టిగా ఉన్నాయా మరియు భాగాలు బాగా సరిపోతాయా అని బృందం తనిఖీ చేస్తుంది. వారు శక్తి వినియోగంలో మార్పులు లేదా అడ్డంకుల కోసం కూడా చూస్తారు. వారు ఏదైనా తప్పును కనుగొంటే, వారు త్వరిత సర్దుబాట్లు చేస్తారు. క్రమం తప్పకుండా తనిఖీలు మరియు విడిభాగాలను సిద్ధంగా ఉంచడం వల్ల క్రషర్ సజావుగా నడుస్తూ ఉంటుంది.

చిట్కా:రొటేట్ దవడ 50-200 గంటల తర్వాత చనిపోతుంది, తరువాత ప్రతి 400-500 గంటలకు, వాటి జీవితాన్ని పొడిగించడానికి మరియు పనితీరును ఎక్కువగా ఉంచడానికి.

డాక్యుమెంటేషన్ మరియు రికార్డ్ కీపింగ్

క్రషర్ వేర్ పార్ట్స్ యొక్క ఆరోగ్యాన్ని ట్రాక్ చేయడానికి మంచి రికార్డులు బృందాలకు సహాయపడతాయి. కార్మికులు వేర్ ప్యాటర్న్లను చూడటానికి నెలవారీ ఫోటోలు తీసుకుంటారు. వారు క్రషర్ తయారీ, మోడల్, సీరియల్ నంబర్ మరియు స్థానం వంటి వివరాలను వ్రాస్తారు. వారు తనిఖీ తేదీలు, ఎవరు పని చేసారు మరియు చివరి తనిఖీ నుండి క్రషర్ ఎన్ని గంటలు పనిచేసింది అనే వివరాలను కూడా నమోదు చేస్తారు. ఈ సమాచారాన్ని నిల్వ చేయడానికి మరియు కాలక్రమేణా పోల్చడానికి బృందాలు డిజిటల్ సాధనాలను ఉపయోగిస్తాయి. ఈ రికార్డులు ట్రెండ్లను గుర్తించడంలో, భవిష్యత్తు నిర్వహణను ప్లాన్ చేయడంలో మరియు భద్రతా నియమాలను పాటించడంలో సహాయపడతాయి.

క్రషర్ వేర్ విడిభాగాలకు శిక్షణ మరియు నిర్వహణ

రెగ్యులర్ శిక్షణ యొక్క ప్రాముఖ్యత

క్రషర్ వేర్ పార్ట్స్తో పనిచేసేటప్పుడు క్రమం తప్పకుండా శిక్షణ ప్రతి ఒక్కరినీ సురక్షితంగా మరియు నమ్మకంగా ఉంచుతుంది. బలమైన శిక్షణ కార్యక్రమం అనేక అంశాలను కవర్ చేస్తుంది:

- ఓవర్లోడ్లను నివారించడానికి సరైన మార్గంలో క్రషర్లలోకి పదార్థాన్ని ఎలా ఫీడ్ చేయాలో బృందాలు నేర్చుకుంటాయి.

- ప్రతి ఒక్కరూ హార్డ్ టోపీలు, సేఫ్టీ గ్లాసెస్ మరియు డస్ట్ మాస్క్లు వంటి వ్యక్తిగత రక్షణ పరికరాలను తప్పనిసరిగా ఉపయోగించాలి.

- మినహాయింపు మండలాలకు దూరంగా ఉండటం మరియు సంకేతాలను అనుసరించడం వంటి సైట్ భద్రతా నియమాలను కార్మికులు అర్థం చేసుకుంటారు.

- శిక్షణలో రోజువారీ తనిఖీలు ఉంటాయి,పార్ట్ చెక్లను ధరించండి, మరియు లాకౌట్/ట్యాగౌట్ దశలను ఎలా ఉపయోగించాలి.

- ఆపరేటర్లు రిమోట్ కంట్రోల్స్ మరియు ఆటోమేటెడ్ షట్డౌన్ సిస్టమ్స్ వంటి కొత్త సాధనాలను ఉపయోగించుకుంటారు.

- నిరంతర అభ్యాసం మరియు ధృవీకరణ కార్మికులు కొత్త పరికరాలు మరియు భద్రతా నియమాలను పాటించడంలో సహాయపడతాయి.

- బాగా శిక్షణ పొందిన జట్లు తక్కువ ప్రమాదాలను కలిగిస్తాయి మరియు యంత్రాలను ఎక్కువసేపు నడిపేలా చేస్తాయి.

సరైన శిక్షణ భాగాలను ఎలా నిర్వహించాలో మరియు ఇన్స్టాల్ చేయాలో కూడా నేర్పుతుంది, ఇది నష్టాన్ని నివారించడంలో సహాయపడుతుంది మరియు ప్రతి ఒక్కరినీ సురక్షితంగా ఉంచుతుంది.

షెడ్యూల్డ్ నిర్వహణ పద్ధతులు

షెడ్యూల్ చేయబడిన నిర్వహణక్రషర్ ధరించే భాగాలు ఎక్కువసేపు ఉండటానికి మరియు క్రషర్ సజావుగా పనిచేయడానికి సహాయపడుతుంది. జట్లు ఈ క్రింది ప్రణాళికను అనుసరిస్తాయి:

- దుస్తులు ధరించే నమూనాలను తనిఖీ చేయడం మరియు పగుళ్లు లేదా వదులుగా ఉన్న బోల్ట్లను తనిఖీ చేయడం.

- ప్రతి వారం లేదా నెలకు బేరింగ్లను లూబ్రికేట్ చేయడం మరియు లైనర్లను తనిఖీ చేయడం.

- దుస్తులు కొలవడానికి మరియు సమస్యలను ముందుగానే గుర్తించడానికి ప్రత్యేక సాధనాలను ఉపయోగించడం.

- క్రషర్ సెట్టింగ్లను సర్దుబాటు చేయడం మరియు ఫీడ్ సమానంగా ఉందని నిర్ధారించుకోవడం.

- భాగాలను సరిగ్గా ఇన్స్టాల్ చేయడం మరియు అమరికను తనిఖీ చేయడం.

- సురక్షితమైన ఆపరేషన్ మరియు దుస్తులు గుర్తింపుపై అందరికీ శిక్షణ ఇవ్వడం.

- విశ్వసనీయ సరఫరాదారుల నుండి నాణ్యమైన భాగాలను ఉపయోగించడం.

- అదనపు భాగాలను స్టాక్లో ఉంచడం మరియు సాఫ్ట్వేర్తో వాటిని ట్రాక్ చేయడం.

మంచి నిర్వహణ షెడ్యూల్లో శుభ్రపరచడం, వైబ్రేషన్ తనిఖీలు మరియు దుమ్ము మరియు తేమ నుండి భాగాలను రక్షించడం కూడా ఉంటాయి.

నిరంతర అభివృద్ధి మరియు భద్రతా సంస్కృతి

నిరంతర అభివృద్ధి అంటే ఎల్లప్పుడూ పని చేయడానికి మెరుగైన మార్గాల కోసం వెతకడం. భాగాలను వేగంగా మరియు తక్కువ ప్రమాదంతో భర్తీ చేయడానికి బృందాలు కొత్త సాధనాలు మరియు సురక్షితమైన విధానాలను ఉపయోగిస్తాయి. వారు శబ్దం మరియు కంపనాన్ని తగ్గించే పదార్థాలను ఎంచుకుంటారు, ఇది పనిని సురక్షితంగా చేస్తుంది. క్రమం తప్పకుండా పర్యవేక్షణ జట్లు ధరించిన భాగాలను ఇబ్బంది పెట్టే ముందు భర్తీ చేయడానికి సహాయపడుతుంది. బలమైన భద్రతా సంస్కృతి నిజమైన ప్రయోజనాలను తెస్తుంది:

- తక్కువ ప్రమాదాలు మరియు బ్రేక్డౌన్లు

- తక్కువ నిర్వహణ ఖర్చులు

- తక్కువ డౌన్టైమ్

- మెరుగైన ఉద్యోగి మనోధైర్యం

నివారణ నిర్వహణ కోసం ఖర్చు చేసే ప్రతి డాలర్ మరమ్మతులలో పది డాలర్ల వరకు ఆదా చేయవచ్చు. సురక్షితమైన పని ప్రదేశం ప్రతి ఒక్కరూ తమ ఉత్తమ పనిని చేయడానికి సహాయపడుతుంది.

క్రషర్ వేర్ భాగాలను భర్తీ చేసేటప్పుడు ప్రతి దశలోనూ భద్రత ముఖ్యం. బృందాలు సిద్ధం చేస్తాయి, తనిఖీ చేస్తాయి మరియు సురక్షితమైన విధానాలను అనుసరిస్తాయి. వారు సంస్థాపన తర్వాత భాగాలను తనిఖీ చేస్తారు మరియు కొత్త నైపుణ్యాలను నేర్చుకుంటూ ఉంటారు. తయారీదారు మార్గదర్శకాలను ఖచ్చితంగా పాటించడం ప్రమాదాలను నివారించడంలో సహాయపడుతుంది మరియు పరికరాలను ఎక్కువసేపు నడుపుతుంది.

మంచి అలవాట్లు డబ్బు ఆదా చేస్తాయి మరియు కార్మికులను రక్షిస్తాయి.

- ప్రారంభించడానికి ముందు సిద్ధం చేయండి

- భాగాలను తరచుగా తనిఖీ చేయండి

- సురక్షిత తొలగింపు మరియు సంస్థాపనా దశలను ఉపయోగించండి

- భర్తీ చేసిన తర్వాత ప్రతిదీ తనిఖీ చేయండి

- జట్లకు క్రమం తప్పకుండా శిక్షణ ఇవ్వండి

ఎఫ్ ఎ క్యూ

క్రషర్ వేర్ భాగాలను బృందాలు ఎంత తరచుగా తనిఖీ చేయాలి?

బృందాలు ప్రతి వారం అరిగిపోయిన భాగాలను తనిఖీ చేస్తాయి. క్రమం తప్పకుండా తనిఖీలు చేయడం వల్ల నష్టాన్ని ముందుగానే గుర్తించి క్రషర్ను సురక్షితంగా నడుపుతూ ఉంటాయి.

ప్రతి ఒక్కరికీ ఏ వ్యక్తిగత రక్షణ పరికరాలు అవసరం?

కార్మికులు గట్టి టోపీలు, భద్రతా గ్లాసెస్, చేతి తొడుగులు, స్టీల్-టోడ్ బూట్లు మరియు అధిక దృశ్యమానత చొక్కాలు ధరిస్తారు. శబ్దం ఎక్కువగా ఉండే ప్రదేశాలలో వినికిడి రక్షణ సహాయపడుతుంది.

ఎవరైనా పాత క్రషర్ వేర్ భాగాలను తిరిగి ఉపయోగించగలరా?

లేదు, జట్లు అరిగిపోయిన భాగాలను తిరిగి ఉపయోగించకూడదు. పాత భాగాలు సులభంగా విరిగిపోతాయి మరియు భద్రతా ప్రమాదాలకు కారణమవుతాయి. ఎల్లప్పుడూ కొత్త, తయారీదారు ఆమోదించిన ప్రత్యామ్నాయాలను ఉపయోగించండి.

పోస్ట్ సమయం: ఆగస్టు-13-2025