కాస్టింగ్ మెటీరియల్ఉత్పత్తులను ఇలా ఆకృతి చేస్తుంది aదవడ క్రషర్ మెషిన్ or గైరేటరీ క్రషర్. వారు ప్రతిదానిని సృష్టించడంలో సహాయపడతారుకోన్ క్రషర్ భాగాలుఒకమాంగనీస్ స్టీల్ సుత్తి. సరైన ఎంపిక ముఖ్యం. అగ్ర యూరోపియన్ ఫౌండ్రీ నుండి ఈ పట్టికను చూడండి:

| వార్షిక పోత ఇనుము ఉత్పత్తి | 23,000 టన్నులు |

| లోపాల రేటు | 5–7% |

మెటీరియల్స్ సైన్స్ లోహాలు, సిరామిక్స్, పాలిమర్లు మరియు మిశ్రమాలను కవర్ చేస్తుంది. సరైన కాస్టింగ్ మెటీరియల్ తెలుసుకోవడం ఇంజనీర్లు నాణ్యతను పెంచడానికి మరియు వ్యర్థాలను తగ్గించడానికి సహాయపడుతుంది.

కీ టేకావేస్

- ఇనుము, ఉక్కు వంటి సరైన కాస్టింగ్ మెటీరియల్ను ఎంచుకోవడం,అల్యూమినియం, లేదా ప్లాస్టిక్లు, ఉత్పత్తి నాణ్యత, ధర మరియు పనితీరును నేరుగా ప్రభావితం చేస్తాయి.

- ఫెర్రస్ పదార్థాలు ఇనుమును కలిగి ఉంటాయి మరియు బలంగా ఉంటాయి కానీ తుప్పు పట్టవచ్చు, అల్యూమినియం మరియు రాగి వంటి నాన్-ఫెర్రస్ పదార్థాలు తుప్పును నిరోధించాయి మరియు తేలికగా ఉంటాయి.

- ప్లాస్టిక్లు మరియు సిరామిక్లు తుప్పు నిరోధకత మరియు వేడిని తట్టుకోవడం వంటి ప్రత్యేక ప్రయోజనాలను అందిస్తాయి, ఇవి ప్రత్యేక అనువర్తనాలకు అనువైనవిగా చేస్తాయి.

కాస్టింగ్ మెటీరియల్ యొక్క ప్రధాన రకాలు

ఫెర్రస్ కాస్టింగ్ మెటీరియల్: ఇనుము మరియు ఉక్కు

ఫెర్రస్ కాస్టింగ్ పదార్థాలలో ఇనుము మరియు ఉక్కు ఉన్నాయి. ఈ లోహాలు ఇనుమును వాటి ప్రధాన మూలకంగా కలిగి ఉంటాయి. భారీ యంత్రాలు మరియు నిర్మాణంలో ఇవి పెద్ద పాత్ర పోషిస్తాయి. ఇనుము మరియు ఉక్కు వేర్వేరు లక్షణాలను కలిగి ఉంటాయి. క్రింద ఉన్న పట్టిక అవి ఎలా పోల్చబడుతున్నాయో చూపిస్తుంది:

| ఆస్తి / లక్షణం | కాస్ట్ ఐరన్ | ఉక్కు (మైల్డ్ మరియు కార్బన్ స్టీల్స్తో సహా) |

|---|---|---|

| కార్బన్ కంటెంట్ | 2–4.5% | 0.16–2.1% |

| యాంత్రిక లక్షణాలు | అధిక సంపీడన బలం; పెళుసుదనం | సాగేది; తన్యత బలం మారుతుంది |

| తుప్పు నిరోధకత | కలుషిత గాలిలో మంచిది | వేగంగా క్షీణిస్తుంది |

| యంత్ర సామర్థ్యం | తేలికైన (బూడిద రంగు ఇనుము); గట్టి (తెల్లని ఇనుము) | బాగుంది, రకాన్ని బట్టి మారుతుంది |

| అప్లికేషన్లు | ఇంజిన్ బ్లాక్స్, బ్రేక్ రోటర్లు | గేర్లు, స్ప్రింగ్లు, ఆటోమోటివ్ భాగాలు |

ఇంజిన్ బ్లాక్లు మరియు పంప్ హౌసింగ్లకు ఇనుప కాస్టింగ్ పదార్థం బాగా పనిచేస్తుంది.స్టీల్ కాస్టింగ్ మెటీరియల్గేర్లు, స్ప్రింగ్లు మరియు అనేక కారు భాగాలకు సరిపోతుంది. ప్రతి రకం దాని స్వంత బలాలను పట్టికలోకి తెస్తుంది.

నాన్-ఫెర్రస్ కాస్టింగ్ మెటీరియల్: అల్యూమినియం, రాగి, మెగ్నీషియం, జింక్

ఫెర్రస్ కాని కాస్టింగ్ పదార్థాలలో ఇనుము ప్రధాన మూలకంగా ఉండదు. అల్యూమినియం, రాగి, మెగ్నీషియం మరియు జింక్ ఈ సమూహానికి చెందినవి. ఈ లోహాలు ఇనుము మరియు ఉక్కు కంటే తేలికైనవి. అల్యూమినియం కాస్టింగ్ పదార్థం కారు భాగాలు మరియు విమాన ఫ్రేమ్లకు ప్రసిద్ధి చెందింది. రాగి కాస్టింగ్ పదార్థం విద్యుత్ భాగాలలో పనిచేస్తుంది ఎందుకంటే ఇది విద్యుత్తును బాగా నిర్వహిస్తుంది. మెగ్నీషియం మరియు జింక్ కాస్టింగ్ పదార్థాలు ఎలక్ట్రానిక్స్ మరియు సాధనాల కోసం తేలికైన భాగాలను తయారు చేయడంలో సహాయపడతాయి. ఫెర్రస్ కాని లోహాలు తుప్పు పట్టకుండా నిరోధించి, వాటి బరువుకు మంచి బలాన్ని అందిస్తాయి.

ఇతర కాస్టింగ్ మెటీరియల్: ప్లాస్టిక్స్ మరియు సెరామిక్స్

కొన్ని కాస్టింగ్ పదార్థాలు లోహాలు కావు. ప్లాస్టిక్లు మరియు సిరామిక్లు ప్రత్యేకమైన ప్రయోజనాలను అందిస్తాయి. ప్లాస్టిక్లు సంక్లిష్టమైన ఆకృతులను ఏర్పరుస్తాయి మరియు తుప్పును నిరోధించగలవు. సిరామిక్లు అధిక వేడిని తట్టుకుంటాయి. పురాతన ప్రజలు రాగిని కరిగించడానికి సిరామిక్ కాస్టింగ్ పదార్థాన్ని ఉపయోగించారు. నానో-జిర్కోనియా వంటి ఆధునిక సిరామిక్లు మరింత మెరుగైన పనితీరును చూపుతాయి. అవి అధిక వంపు బలం, దృఢత్వం మరియు స్క్రాచ్ నిరోధకతను కలిగి ఉంటాయి. ఈ సిరామిక్లు ఫోన్లు మరియు గడియారాల కోసం సన్నని, బలమైన భాగాలను తయారు చేయడంలో సహాయపడతాయి.

ప్లాస్టిక్లు మరియు సిరామిక్లు కాస్టింగ్ మెటీరియల్కు కొత్త తలుపులు తెరుస్తాయి, ముఖ్యంగా వేడి నిరోధకత లేదా ప్రత్యేక ఆకారాలు ముఖ్యమైన చోట.

కాస్టింగ్ మెటీరియల్ రకాల లక్షణాలు మరియు ఉపయోగాలు

ఐరన్ కాస్టింగ్ మెటీరియల్

ఇనుప పోత పదార్థం దాని కుదింపు బలానికి ప్రత్యేకంగా నిలుస్తుంది. ప్రజలు దీనిని తరచుగా స్తంభాలు, ఇంజిన్ బ్లాక్లు మరియు భారీ యంత్రాల కోసం ఉపయోగిస్తారు. బూడిద రంగు పోత ఇనుము కార్బన్ రేకులను కలిగి ఉంటుంది, ఇది యంత్రాన్ని సులభతరం చేస్తుంది కానీ పెళుసుగా కూడా చేస్తుంది. తెల్లటి పోత ఇనుము, కార్బన్ను ఐరన్ కార్బైడ్గా కలిగి ఉండటం వలన, మెరుగైన తన్యత బలం మరియు సున్నితత్వాన్ని అందిస్తుంది.

- బలాలు:

- భారీ భారాలను బాగా తట్టుకుంటుంది.

- ఎక్కువగా వంగని భాగాలకు మంచిది.

- బలహీనతలు:

- పెళుసుగా ఉంటుంది మరియు ఒత్తిడికి విరిగిపోవచ్చు.

- ముఖ్యంగా తేమ ఉన్న ప్రదేశాలలో తుప్పు పట్టే అవకాశం ఉంది.

సిలికాన్, నికెల్ లేదా క్రోమియం వంటి మూలకాలను జోడించడం వల్ల తుప్పు నిరోధకత మరియు మన్నిక పెరుగుతుంది. క్రమం తప్పకుండా పెయింటింగ్ చేయడం మరియు తనిఖీలు తుప్పు పట్టకుండా నిరోధించడంలో మరియు ఇనుప కాస్టింగ్లను మంచి స్థితిలో ఉంచడంలో సహాయపడతాయి.

కాస్టింగ్ ఇనుములో ఉపయోగించే ఇసుక అధిక వేడిని తట్టుకోగలదని పరీక్షలు చూపిస్తున్నాయి, అయితే ఉపరితల ముగింపు ఇసుక ధాన్యం పరిమాణం మరియు ఆకృతిపై ఆధారపడి ఉంటుంది. ఇది తుది ఉత్పత్తి ఎంత నునుపుగా లేదా గరుకుగా ఉంటుందో ప్రభావితం చేస్తుంది.

స్టీల్ కాస్టింగ్ మెటీరియల్

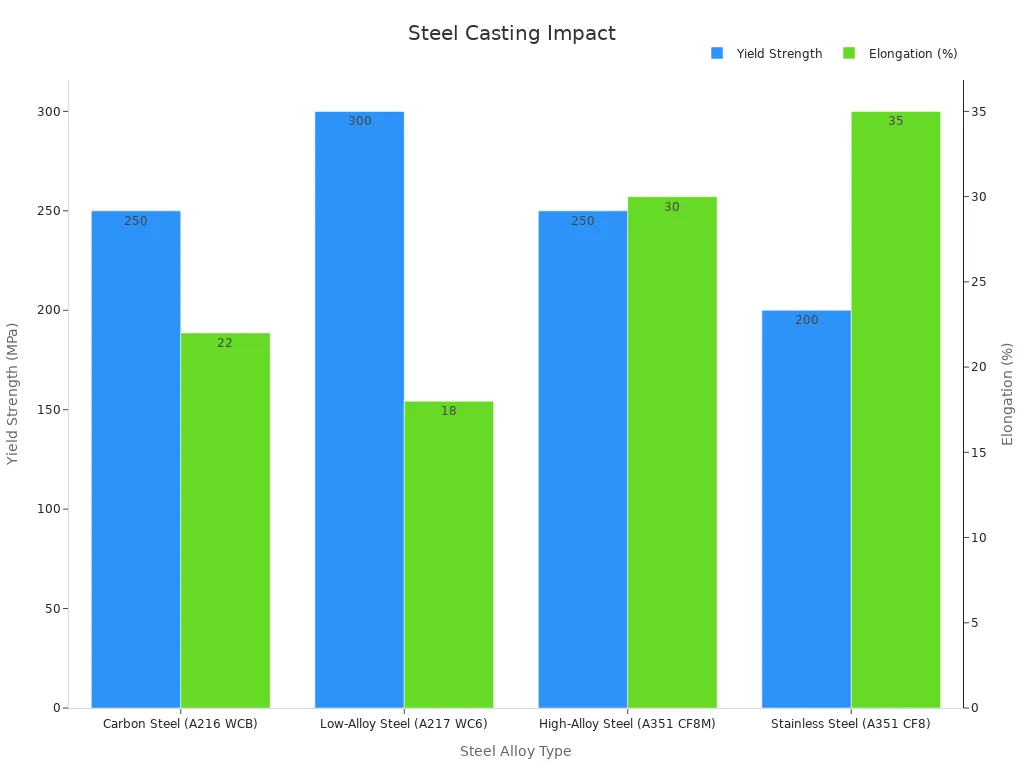

స్టీల్ కాస్టింగ్ మెటీరియల్ బలం, డక్టిలిటీ మరియు దృఢత్వం మిశ్రమాన్ని తెస్తుంది. గేర్లు, స్ప్రింగ్లు మరియు ఆటోమోటివ్ భాగాల కోసం ప్రజలు స్టీల్ను ఎంచుకుంటారు ఎందుకంటే ఇది టెన్షన్ మరియు కంప్రెషన్ రెండింటినీ నిర్వహించగలదు. వివిధ మిశ్రమాలు మరియు చికిత్సలతో స్టీల్ యొక్క లక్షణాలు మారుతాయి.

| స్టీల్ మిశ్రమం రకం | దిగుబడి బలం (MPa) | తన్యత బలం (MPa) | పొడుగు (%) | తుప్పు నిరోధకత |

|---|---|---|---|---|

| కార్బన్ స్టీల్ (A216 WCB) | 250 యూరోలు | 450-650 | 22 | పేద |

| తక్కువ-మిశ్రమ ఉక్కు (A217 WC6) | 300లు | 550-750 | 18 | న్యాయమైన |

| హై-అల్లాయ్ స్టీల్ (A351 CF8M) | 250 యూరోలు | 500-700 | 30 | అద్భుతంగా ఉంది |

| స్టెయిన్లెస్ స్టీల్ (A351 CF8) | 200లు | 450-650 | 35 | అద్భుతంగా ఉంది |

ఉక్కు పనితీరు అది ఎలా తయారవుతుందనే దానిపై ఆధారపడి ఉంటుంది. వేగవంతమైన శీతలీకరణ చిన్న ధాన్యాలను సృష్టిస్తుంది, ఇది ఉక్కును బలంగా చేస్తుంది. వేడి చికిత్సలు మరియు జాగ్రత్తగా కాస్టింగ్ పద్ధతులు కూడా దృఢత్వాన్ని మెరుగుపరుస్తాయి మరియు రంధ్రాల వంటి లోపాలను తగ్గిస్తాయి.

అల్యూమినియం కాస్టింగ్ మెటీరియల్

అల్యూమినియం కాస్టింగ్ మెటీరియల్ దాని తేలికైన బరువు మరియు వశ్యతకు ప్రసిద్ధి చెందింది. ఇది కారు భాగాలు, విమాన ఫ్రేమ్లు మరియు ఎలక్ట్రానిక్స్లో సాధారణం. అల్యూమినియం దాని మంచి బలం-బరువు నిష్పత్తి మరియు తుప్పుకు అద్భుతమైన నిరోధకత కోసం ప్రత్యేకంగా నిలుస్తుంది.

| ఆస్తి/కోణం | అల్యూమినియం తారాగణం | కాస్ట్ స్టీల్ | గ్రే ఐరన్ |

|---|---|---|---|

| సాంద్రత | 2.7 గ్రా/సెం.మీ³ | 7.7–7.85 గ్రా/సెం.మీ³ | 7.1–7.3 గ్రా/సెం.మీ³ |

| తన్యత బలం | 100–400 MPa (కొన్ని మిశ్రమలోహాలకు 710 MPa వరకు) | 340–1800 ఎంపిఎ | 150–400 MPa |

| ద్రవీభవన స్థానం | 570–655°C | 1450–1520°C | 1150–1250°C |

| ఉష్ణ వాహకత | 120–180 పౌండ్లు/మీ·కె | మధ్యస్థం | ~46 వాట్స్/మీ·కి |

| విద్యుత్ వాహకత | మంచిది | పేద | పేద |

| యంత్ర సామర్థ్యం | సులభం | మధ్యస్థం | బాగుంది కానీ పెళుసుగా ఉంటుంది |

| తుప్పు నిరోధకత | అద్భుతంగా ఉంది | మధ్యస్థం | పేద |

| వైబ్రేషన్ డంపింగ్ | మధ్యస్థం | మంచిది | అద్భుతంగా ఉంది |

| ఖర్చు | సామూహిక ఉత్పత్తికి తక్కువ | అధిక | మధ్యస్థం |

- ప్రయోజనాలు:

- అధిక ఖచ్చితత్వంతో సంక్లిష్టమైన ఆకృతులను చేస్తుంది.

- తక్కువ ద్రవీభవన స్థానం కారణంగా శక్తిని ఆదా చేస్తుంది.

- తుప్పు పట్టకుండా నిరోధిస్తుంది, కాబట్టి ఇది ఆరుబయట ఎక్కువసేపు ఉంటుంది.

- అధిక-పరిమాణ ఉత్పత్తికి మంచిది.

- పరిమితులు:

- ఉక్కు అంత బలంగా లేదు.

- కొన్ని మిశ్రమలోహాలలో పెళుసుగా ఉండవచ్చు.

- సచ్ఛిద్రత వంటి లోపాలను నివారించడానికి జాగ్రత్తగా నియంత్రణ అవసరం.

అల్యూమినియం కరిగే నాణ్యత మరియు లోపాల ఉనికి బలం మరియు దృఢత్వంపై పెద్ద ప్రభావాన్ని చూపుతుందని గణాంక విశ్లేషణ చూపిస్తుంది. ఇంజనీర్లు కాస్టింగ్ నాణ్యతను తనిఖీ చేయడానికి మరియు మెరుగుపరచడానికి ప్రత్యేక పరీక్షలు మరియు సాఫ్ట్వేర్లను ఉపయోగిస్తారు.

రాగి కాస్టింగ్ పదార్థం

రాగి పోత పదార్థం దాని విద్యుత్ మరియు ఉష్ణ వాహకతకు ప్రసిద్ధి చెందింది. ప్రజలు విద్యుత్ భాగాలు, ప్లంబింగ్ మరియు అలంకరణ వస్తువులలో రాగి పోతలను ఉపయోగిస్తారు. కాంస్య మరియు ఇత్తడి వంటి రాగి మిశ్రమాలు అదనపు బలాన్ని మరియు మెరుగైన తుప్పు నిరోధకతను అందిస్తాయి.

| మిశ్రమం నమూనా | విద్యుత్ వాహకత (% IACS) | సూక్ష్మ కాఠిన్యం (వికర్స్) | దిగుబడి బలం (MPa) |

|---|---|---|---|

| ఇఎంఎల్-200 | 80% | EMI-10 తో పోల్చదగినది | 614 ± 35 |

| ఈఎంఐ-10 | 60% | EML-200 తో పోల్చదగినది | 625 ± 17 |

డీప్ అండర్ కూలింగ్ వంటి చికిత్సలు బలాన్ని కోల్పోకుండా వాహకతను పెంచుతాయి. జింక్ లేదా టిన్ వంటి మూలకాలను జోడించడం వల్ల దుస్తులు నిరోధకత మరియు మన్నిక కూడా మెరుగుపడుతుంది. రాగి కాస్టింగ్లు కఠినమైన వాతావరణాలలో బాగా పనిచేస్తాయి ఎందుకంటే అవి తుప్పును నిరోధిస్తాయి, ముఖ్యంగా ఇతర లోహాలతో కలిపినప్పుడు.

మెగ్నీషియం కాస్టింగ్ మెటీరియల్

మెగ్నీషియం కాస్టింగ్ మెటీరియల్ అన్ని నిర్మాణ లోహాలలో తేలికైనది. కార్లు, విమానాలు మరియు ఎలక్ట్రానిక్స్ లాగా బలంగా ఉండాల్సిన కానీ బరువుగా ఉండని భాగాలకు ఇది సరైనది. మెగ్నీషియం మిశ్రమలోహాలు అధిక బలం-బరువు నిష్పత్తిని కలిగి ఉంటాయి మరియు యంత్రం చేయడం సులభం.

- ముఖ్య లక్షణాలు:

- చాలా తేలికైనది, ఇది వాహనాలలో ఇంధనాన్ని ఆదా చేయడంలో సహాయపడుతుంది.

- మంచి దృఢత్వం మరియు పోత పోతత్వం.

- అధిక నిర్దిష్ట బలం, ముఖ్యంగా పోత మిశ్రమలోహాలలో.

ప్రయోగాత్మక పరీక్షలు రంధ్రాలు లేదా ప్రత్యేక ఆకారాలను జోడించడం వల్ల మెగ్నీషియం ఎక్కువ బలాన్ని కోల్పోకుండా మరింత తేలికగా మారుతుందని చూపిస్తున్నాయి. అయితే, మెగ్నీషియం సులభంగా తుప్పు పట్టవచ్చు, కాబట్టి దానిని రక్షించడానికి పూతలు లేదా మిశ్రమ మూలకాలను తరచుగా ఉపయోగిస్తారు.

జింక్ కాస్టింగ్ మెటీరియల్

జింక్ కాస్టింగ్ మెటీరియల్ తరచుగా చిన్న, వివరణాత్మక భాగాలకు ఉపయోగించబడుతుంది. ఇది పోత పోయడం సులభం మరియు అచ్చులను బాగా నింపుతుంది, ఇది గేర్లు, బొమ్మలు మరియు హార్డ్వేర్లకు గొప్పగా చేస్తుంది. జింక్ మిశ్రమలోహాలు వాటి బరువుకు మంచి బలం మరియు దృఢత్వాన్ని అందిస్తాయి.

- ప్రయోజనాలు:

- సంక్లిష్టమైన ఆకృతులను తయారు చేయడానికి అద్భుతమైనది.

- మంచి తుప్పు నిరోధకత.

- తక్కువ ద్రవీభవన స్థానం కాస్టింగ్ సమయంలో శక్తిని ఆదా చేస్తుంది.

- సవాళ్లు:

- ఉక్కు లేదా అల్యూమినియం అంత బలంగా లేదు.

- ముఖ్యంగా చల్లని పరిస్థితులలో, కాలక్రమేణా పెళుసుగా మారవచ్చు.

ఆటోమోటివ్ మరియు ఎలక్ట్రానిక్స్ పరిశ్రమలలో జింక్ కాస్టింగ్లు సర్వసాధారణం ఎందుకంటే అవి ఖచ్చితత్వం మరియు ఖర్చు-ప్రభావంతో మిళితం అవుతాయి.

ప్లాస్టిక్ కాస్టింగ్ మెటీరియల్

ప్లాస్టిక్ కాస్టింగ్ మెటీరియల్ అనేక డిజైన్ ఎంపికలను తెరుస్తుంది. ఇది తేలికైనది, తుప్పును నిరోధిస్తుంది మరియు దాదాపు ఏ ఆకారాన్ని అయినా తీసుకోవచ్చు. ప్రజలు వైద్య పరికరాలు, వినియోగ వస్తువులు మరియు ఆటోమోటివ్ భాగాలలో ప్లాస్టిక్ కాస్టింగ్లను ఉపయోగిస్తారు.

- యాంత్రిక లక్షణాలు:

- బలం, దృఢత్వం మరియు దృఢత్వం ప్లాస్టిక్ రకం మరియు దానిని ఎలా తయారు చేస్తారు అనే దానిపై ఆధారపడి ఉంటుంది.

- కార్బన్ లేదా గాజు వంటి ఫైబర్లను జోడించడం వల్ల ప్లాస్టిక్లు చాలా బలంగా మారతాయి.

| ఆస్తి / సామగ్రి | వుడ్కాస్ట్® | సింథటిక్ కాస్టింగ్ మెటీరియల్స్ | ప్లాస్టర్ ఆఫ్ పారిస్ (PoP) |

|---|---|---|---|

| కంప్రెషన్ బలం | అధిక | దిగువ | పెళుసుగా |

| తన్యత బలం | దిగువ | ఉన్నత | పెళుసుగా |

| ఫ్లెక్సురల్ స్ట్రెంత్ (MPa) | 14.24 | 12.93–18.96 | వర్తించదు |

| నీటి నిరోధకత | మంచిది | మారుతూ ఉంటుంది | పేద |

ప్లాస్టిక్ కాస్టింగ్లు నీటిని తట్టుకోగలవు మరియు పదార్థాన్ని బట్టి వేడిని బాగా తట్టుకోగలవు. కొన్ని విషపూరితం కానివి మరియు వైద్యపరంగా ఉపయోగించడానికి సురక్షితమైనవి. మరికొన్నింటిలో జాగ్రత్తగా నిర్వహించాల్సిన రసాయనాలు ఉండవచ్చు.

సిరామిక్ కాస్టింగ్ మెటీరియల్

సిరామిక్ కాస్టింగ్ మెటీరియల్ అధిక ఉష్ణోగ్రతలను తట్టుకునే సామర్థ్యం కోసం ప్రత్యేకంగా నిలుస్తుంది. సిరామిక్స్ గట్టిగా, ధరించడానికి నిరోధకతను కలిగి ఉంటాయి మరియు తుప్పు పట్టవు. ప్రజలు వీటిని ఎలక్ట్రానిక్స్, ఏరోస్పేస్ మరియు ఆభరణాలలో కూడా ఉపయోగిస్తారు.

- ఉష్ణ లక్షణాలు:

- 1300°C వరకు ఉష్ణోగ్రతలను తట్టుకోగలదు.

- ఇన్సులేషన్ మరియు హీట్ షీల్డ్లకు అద్భుతమైనది.

- స్థితిస్థాపకత:

- అంతరిక్ష నౌక కోసం పునర్వినియోగ ఇన్సులేషన్లో ఫ్లెక్సిబుల్ సిరామిక్ ఫైబర్లను ఉపయోగించవచ్చు.

- అధునాతన సిరామిక్స్ అధిక బలాన్ని తక్కువ ఉష్ణ వాహకతతో మిళితం చేస్తాయి.

పరిశోధకులు బలమైన మరియు సౌకర్యవంతమైన కొత్త సిరామిక్ పదార్థాలను అభివృద్ధి చేశారు, ఇవి అంతరిక్షం లేదా హైటెక్ తయారీ వంటి తీవ్రమైన వాతావరణాలకు అనువైనవిగా మారాయి.

సిరామిక్ కాస్టింగ్ పదార్థాలు తీవ్రమైన వేడిలో కూడా వాటి ఆకారం మరియు బలాన్ని నిలుపుకుంటాయి, ఇది అనేక ఆధునిక అనువర్తనాలకు వాటిని విలువైనదిగా చేస్తుంది.

సరైన కాస్టింగ్ మెటీరియల్ను ఎంచుకోవడం వల్ల ఉత్పత్తి నాణ్యత, ధర మరియు పనితీరు రూపొందుతాయి. ఇంజనీర్లు ప్రతి మెటీరియల్ను దాని ఉత్తమ ఉపయోగానికి సరిపోల్చడానికి పట్టికలు మరియు వాస్తవ ప్రపంచ కేస్ స్టడీలను ఉపయోగించి కాస్టింగ్ పద్ధతులు మరియు లక్షణాలను పోల్చారు. ఈ వివరాలను తెలుసుకోవడం వలన బృందాలు మెరుగైన భాగాలను రూపొందించడానికి, డబ్బు ఆదా చేయడానికి మరియు ఖరీదైన తప్పులను నివారించడానికి సహాయపడుతుంది.

ఎఫ్ ఎ క్యూ

ఫెర్రస్ మరియు ఫెర్రస్ కాని కాస్టింగ్ పదార్థాల మధ్య ప్రధాన తేడా ఏమిటి?

ఫెర్రస్ పదార్థాలలో ఇనుము ఉంటుంది. ఫెర్రస్ కాని పదార్థాలు ఉండవు. ఫెర్రస్ రకాలు తరచుగా ఎక్కువ బరువు కలిగి ఉంటాయి మరియు వేగంగా తుప్పు పట్టుతాయి. ఫెర్రస్ కాని రకాలు తుప్పు పట్టకుండా నిరోధించి తేలికగా ఉంటాయి.

ఇంజనీర్లు కాస్టింగ్ కోసం అల్యూమినియంను ఎందుకు ఎంచుకుంటారు?

అల్యూమినియం ఉక్కు కంటే తక్కువ బరువు ఉంటుంది. ఇది తుప్పు పట్టకుండా మరియు సులభంగా ఆకారాలు ఏర్పడకుండా నిరోధిస్తుంది. ఇంజనీర్లు కారు భాగాలు, విమాన ఫ్రేమ్లు మరియు ఎలక్ట్రానిక్స్ కోసం దీన్ని ఇష్టపడతారు.

ప్లాస్టిక్లు మరియు సిరామిక్లు అధిక వేడిని తట్టుకోగలవా?

సిరామిక్స్ చాలా ఎక్కువ వేడిని తట్టుకుంటాయి. ప్లాస్టిక్లు సాధారణంగా తక్కువ ఉష్ణోగ్రతల వద్ద కరుగుతాయి. ఇంజనీర్లు ఓవెన్లు లేదా ఇంజిన్ల కోసం సిరామిక్లను ఎంచుకుంటారు, అయితే ప్లాస్టిక్లు కూలర్ ఉద్యోగాలకు సరిపోతాయి.

పోస్ట్ సమయం: జూన్-17-2025